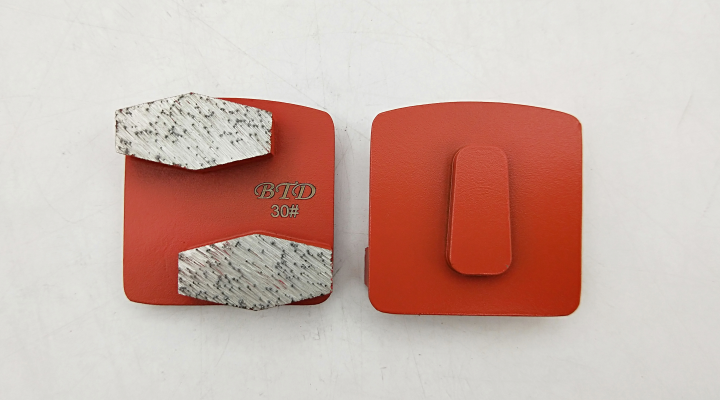

ग्राहकहरूले प्रयोग गर्दाहीरा पिस्ने जुत्ता, तिनीहरूले विशेष गरी प्रयोग प्रभावहरूको ख्याल राख्नेछन्, जसले उत्पादनहरूको गुणस्तरलाई धेरै हदसम्म प्रतिबिम्बित गर्दछ। जुत्ता पिस्ने गुणस्तर दुई कारकहरूद्वारा निर्धारण गरिन्छ, एउटा तीक्ष्णता हो, यसले खण्डको कामको आधार निर्धारण गर्दछ,जुत्ता पिस्नेराम्रो तीक्ष्णताले तपाईंको कार्य क्षमतामा धेरै सुधार गर्न सक्छ, तपाईंको समय र श्रम लागत बचत गर्न सक्छ, अर्को कारक भनेको आयु हो, यसले खण्डको मुख्य प्रतिस्पर्धात्मकता निर्धारण गर्दछ।

यदि ग्राइन्डिङ जुत्ताहरू पर्याप्त तीखो छैनन् भने, ग्राइन्डिङको काम पूरा गर्न मुश्किल हुन्छ, यो अवस्थालाई सेगमेन्ट काट्न सकिँदैन भनिन्छ, र यस्तो सेगमेन्ट बजारमा सबैभन्दा अस्वीकार्य छ। हीरा उपकरण उद्योगको विकाससँगै, हाल, बोन्टाई हीरा उपकरणहरूमा यो समस्या लगभग हुँदैन।

धेरै छिटो खण्डको पहिरन खपत धेरैजसो हीरा उपकरण कारखानाहरूले पार गर्नुपर्ने मुख्य उत्पादनहरू बनेको छ। सुरुमा, हामीले यो अवस्थाको कारणले गर्दा हुन्छ भनेर जान्न आवश्यक छ।

१. बन्ड धेरै नरम छ जसले गर्दा खण्ड पहिरन प्रतिरोधी छैन, खण्ड भ्रूण बाइन्डर र हीरा पाउडर सिंटरिङ टिप्स द्वारा छ, जब बन्ड पर्याप्त कडा छैन, प्राकृतिक पहिरन खपत छिटो छ, तब बन्ड खपत छिटो छ, हीरा पाउडर होल्डिंग बल पर्याप्त छैन, ठूलो संख्यामा शेडिंग, ग्राइन्डिंग जीवनमा कमीको परिणामस्वरूप। यस्तो खण्ड, ग्राइन्डिंग प्रक्रियामा, हीराले आफ्नो उचित भूमिका खेलेन, परिणामस्वरूप फोहोर भयो।

२. हीराको धुलोको सांद्रता कम छ। हीराको धुलोको मात्रा धेरै कम छ, पिस्ने प्रक्रियाको क्रममा, हीराको धुलो धेरै छिटो खपत हुनेछ।

३. ग्राइन्डिङ सतह अत्यधिक घर्षण वा कठोरताको छ। यसले अत्यधिक हीरा पाउडर खपत निम्त्याउनेछ, जसले काम गर्ने समय पनि घटाउनेछ।

४. गलत सञ्चालन। केही अपरेटरहरूले अत्यधिक गति, गतिशील गति र काट्ने गहिराइ प्रयोग गर्छन्। लामो समयसम्म ओभरलोड सञ्चालनमा खण्डको भौतिक र रासायनिक कार्यसम्पादन घट्छ, जसले गर्दा खण्ड अत्यन्तै अस्थिर हुन्छ, जसले गर्दा अत्यधिक खपत हुन्छ।

५. खण्डको डिजाइन अनुचित छ। यदि खण्डको आकारले तीक्ष्णताको बारेमा धेरै ख्याल राख्छ भने, खण्ड द्रुत खपतको स्थितिमा पुग्ने सम्भावना हुन्छ।

जब तपाईं यो समस्याको सामना गर्नुहुन्छजुत्ता पिस्ने, पहिले यान्त्रिक र मानवीय समस्याहरू हटाउनु राम्रो हुन्छ, त्यसपछि हामीलाई प्रतिक्रिया दिनुहोस्, हामी समस्याहरू समाधान गर्न सूत्र समायोजन गर्नेछौं वा नयाँ खण्ड आकारहरू डिजाइन गर्नेछौं।

पोस्ट समय: जुन-२२-२०२१